W dobie przemysłu 4.0, gdzie robotyzacja linii produkcyjnych staje się standardem, kluczowe znaczenie dla efektywności i niezawodności procesów produkcyjnych ma utrzymanie robotów w optymalnym stanie technicznym. Regularna i dokładna weryfikacja stanu technicznego robota przemysłowego jest niezbędna do zapewnienia ciągłości pracy, minimalizacji przestojów oraz wydłużenia życia operacyjnego urządzeń. W poniższym wpisie przedstawimy, jak kompleksowo weryfikować stan techniczny robota.

Regularne przeglądy i diagnostyka robota

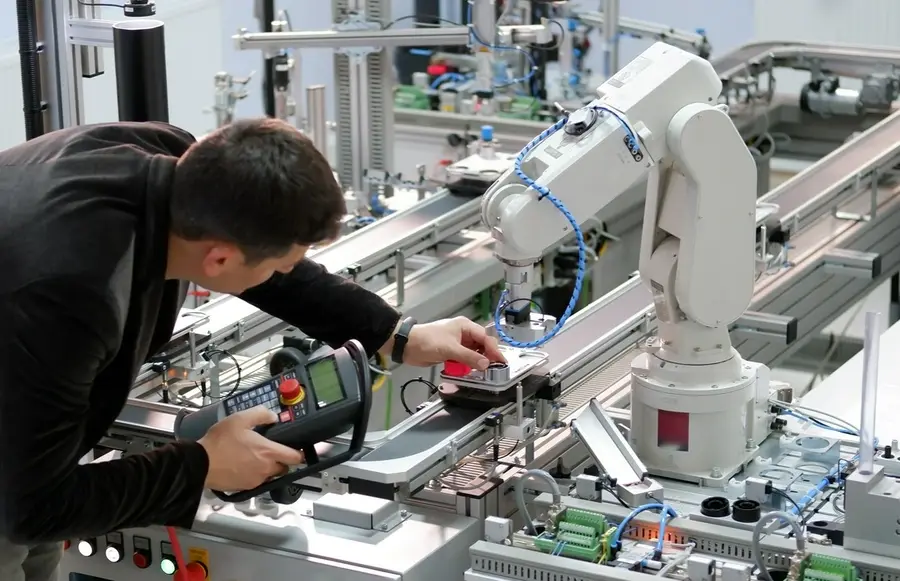

Pierwszym krokiem w utrzymaniu robotów w pełni sprawnych jest ustalenie i przestrzeganie harmonogramu regularnych przeglądów. Dokładna inspekcja obejmuje kontrolę wszystkich kluczowych komponentów robota, takich jak silniki, przekładnie, przewody, sensory oraz systemy sterowania. W przypadku wykrycia nieprawidłowości, istotne jest szybkie przystąpienie do działań serwisowych, aby zapobiec dalszemu rozwojowi problemu.

Diagnostyka opiera się także na analizie danych z czujników robota oraz z systemów zarządzania produkcją. Nowoczesne roboty przemysłowe są wyposażone w zaawansowane systemy samodiagnozy, które w czasie rzeczywistym monitorują ich stan i wydajność. Wykorzystanie tych danych pozwala na prognozowanie awarii i planowanie przeglądów z wyprzedzeniem.

Optymalizacja procesów serwisowych i konserwacji

Po przeglądzie i diagnostyce następuje etap konserwacji i napraw. Znaczący wpływ na wydłużenie okresu między kolejnymi przeglądami ma zastosowanie odpowiednich procedur serwisowych. Wymiana oleju, smarowanie ruchomych części czy kalibracja czujników to tylko niektóre z działań, które należy regularnie wykonywać. Precyzyjna konserwacja jest tak samo ważna, jak projektowanie i implementacja systemów robotycznych, gdyż to ona decyduje o trwałości i niezawodności maszyny.

W kontekście optymalizacji procesów serwisowych, technologie predykcyjne pozwalają na precyzyjne określenie momentu, w którym komponent może ulec awarii. Dzięki temu możliwe jest zaplanowanie serwisu robota w najbardziej odpowiednim czasie, bez zakłócania rytmu pracy linii produkcyjnych. Ostatecznym celem jest stworzenie harmonogramu konserwacji, który jest zarówno kosztowo efektywny, jak i gwarantuje najwyższą dostępność maszyn.